Ferrovial mejora la eficiencia del ciclo productivo con Connected Works

26 de diciembre de 2025

«Con ConnectedWorks,basta abrir la plataforma para ver si un equipo tiene más camiones de los necesarios, si la velocidad media en un tramo es inusualmente baja o si hay esperas prolongadas en una zona concreta. Todo es sumamente transparente»

Ignacio Tejeda, Jefe de Producción de Ferrovial Construction

Eficiencia real en movimiento de tierras gracias al IoT y la IA

En las primeras horas de la mañana, cuando una obra ferroviaria de alta velocidad despierta, todo se mueve rápido. Los camiones alineados esperan su turno, las excavadoras rugen, los jefes de producción cruzan instrucciones por la radio, y cada decisión tomada —o no tomada a tiempo— se traduce en minutos perdidos o millones de euros ahorrados.

En este escenario tan exigente, donde cada metro cúbico de tierra transportada es dinero y cada espera innecesaria es un coste silencioso, la pregunta es casi inevitable, ¿cómo saber en tiempo real si todo ese ballet de máquinas trabaja realmente a su máximo potencial?

Hasta hace muy poco, la respuesta era frustrante. No se sabía. El jefe de obra se fiaba de llamadas, de mensajes cruzados entre capataces y de intuición. Había herramientas de geolocalización básica, pero no aportaban información útil para entender el ciclo real de trabajo. ¿Cuándo carga cada camión? ¿Cuánto tarda en descargar? ¿Cuántos viajes realmente hace? ¿Cuánto tiempo está parado y por qué?

No había datos. No había visibilidad. Y sin visibilidad, no había optimización.

La realidad de un problema gigante y poco visible

En una obra lineal de varios kilómetros, el movimiento de tierras representa un porcentaje nada despreciable dentro de la partida de inversión. Para empresas como Ferrovial Construcción, optimizarlo puede significar millones de euros en ahorro y días de adelanto en los plazos. Sin embargo, aunque la tecnología ya había transformado otras fases de la obra —diseño, planificación, certificaciones—, esta parte seguía siendo prácticamente ciega.

No era por falta de ganas: los sistemas que existían se basaban en GPS simples para saber «dónde están los camiones», pero no decían nada sobre su rendimiento real. Y la complejidad de estos proyectos, que combinan maquinaria propia y subcontratada, diferentes tipos de vehículos y rutas en terrenos irregulares, complicaba aún más la ecuación.

El resultado, una cadena de decisiones tardías y reactivas, tiempos muertos difíciles de detectar y recursos mal dimensionados. La necesidad era evidente, pero nadie había logrado resolverla con una solución realmente práctica, económica y escalable.

La pregunta que lo cambió todo

A finales de 2018, en el Ferrovial Digital Hub, se planteó una pregunta clave, ¿cómo se podría saber en todo momento qué pasa en el ciclo productivo del movimiento de tierras, sin complicar la vida a quienes están en campo?

La respuesta no vino de un proveedor tradicional, sino de un equipo mixto de ingenieros de Ferrovial y expertos en IoT de Sngular, acostumbrados a desarrollar soluciones a medida para retos complejos. Juntos entendieron que la clave no estaba solo en poner un GPS a un camión, sino en capturar patrones de comportamiento con sensores inteligentes y procesarlos con algoritmos capaces de convertir vibraciones y movimientos en datos legibles.

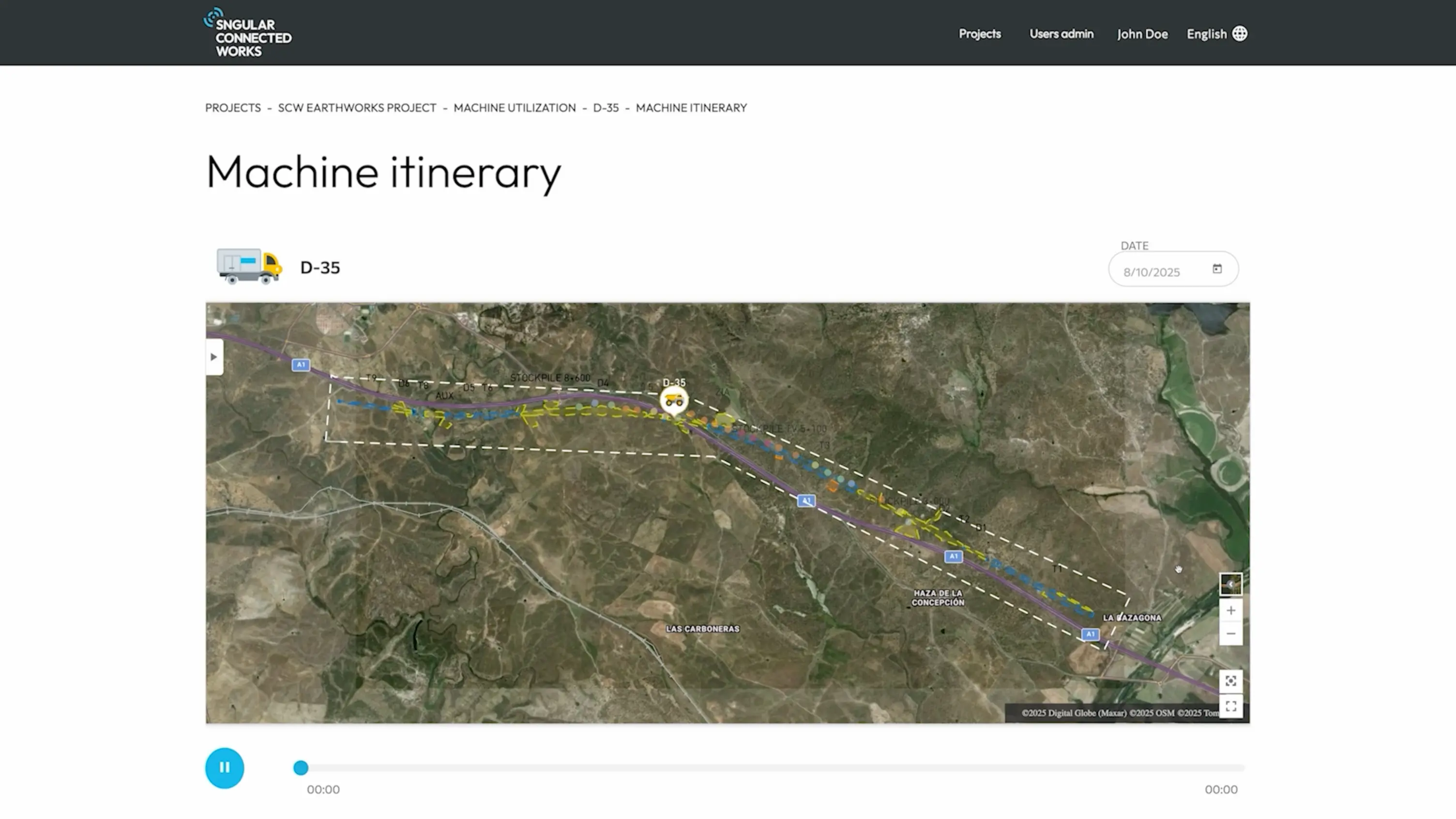

Así nació la idea de ConnectedWorks, una solución que cuenta con un dispositivo autónomo, económico y sin cables, fácil de instalar en cualquier volquete. Dicho dispositivo es capaz de detectar automáticamente cuándo carga, transporta y descarga un camión, gracias a un giroscopio, acelerómetro, GPS y sensores de vibración. Con memoria interna para funcionar sin cobertura y batería para garantizar su independencia.

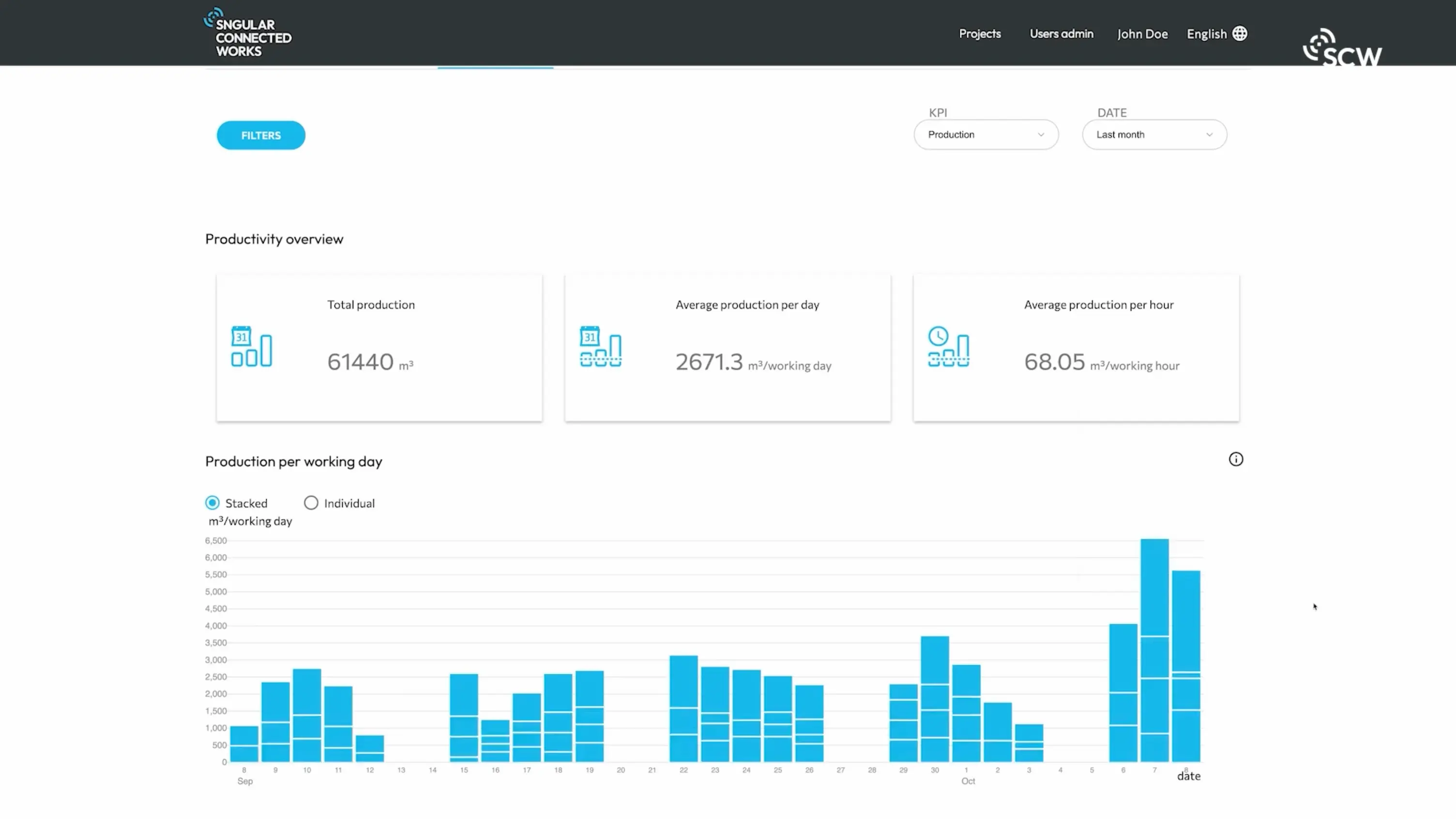

Pero sobre todo, lo que hace especial a esta plataforma son sus algoritmos avanzados asistidos por inteligencia artificial. Estos analizan los ciclos productivos en tiempo real, permitiendo identificar ineficiencias y devolver la información a los equipos de obra de forma clara y accionable.

Toda esta tecnología permite ofrecer un dashboard interactivo con mapas de obra, planos KML, zonas de carga y descarga, integración con drones para ortofotos y funcionalidades de alerta en tiempo real. Además, se adapta a la jerarquía y perfiles de cada proyecto, con diferentes roles y permisos para que la información fluya pero esté protegida

Del prototipo al campo, un reto colaborativo

Sin embargo, ninguna tecnología llega para quedarse si no resuelve fricciones reales. El equipo de ConnectedWorks entendió pronto que el éxito no dependía solo del hardware ni del algoritmo, sino de la aceptación de las personas que tienen que usarlo cada día.

Una obra lineal de alta velocidad, por ejemplo, puede involucrar a decenas o incluso cientos de camiones de distintas procedencias. Algunos son propios de la constructora, otros, subcontratados a empresas locales que rotan de un proyecto a otro. Y cada camión tiene sus particularidades. Modelos nuevos con electrónica moderna, vehículos más antiguos sin tomas de alimentación estandarizadas y operadores que, comprensiblemente, desconfían de cualquier elemento que perciban como un control excesivo de su trabajo.

El diseño del dispositivo respondió directamente a esa realidad. La instalación es rápida, con un sistema magnético que permite adherirlo al volquete del camión en cuestión de minutos y retirarlo igual de fácil cuando termina la jornada o cuando ese camión cambia de tajo. No hay cables visibles, ni perforaciones, ni necesidad de modificar el vehículo. Si un camión se alquila por un corto periodo, el dispositivo puede desmontarse y colocarse en otro. Esta flexibilidad operativa es uno de los motivos por los que ConnectedWorks ha superado una barrera clave, la variedad del parque de maquinaria.

Pero la aceptación humana no solo depende de la facilidad técnica. Desde el principio, Sngular apostó por una estrategia de co-creación junto a los equipos de obra. Cada iteración se validaba con los propios operarios y jefes de producción, escuchando sugerencias prácticas que iban desde el tamaño del dispositivo hasta cómo presentar la información en el panel.

De esa relación cercana surgió un aprendizaje. El dato, por sí solo, no cambia nada si no es comprensible. Por eso, la plataforma que acompaña al hardware se ha refinado para que cualquier persona, incluso con poca familiaridad digital, pueda entender rápidamente qué pasa en su zona de trabajo sin depender de un analista de datos.

El resultado es un sistema que se siente como una herramienta útil, que además aporta seguridad a los operadores de maquinaria, y no como una carga. Los testimonios de los propios equipos lo confirman, cuando ven que la información les ayuda a resolver problemas reales —desde reubicar camiones para equilibrar cargas hasta planificar rutas más eficientes—, la adopción deja de ser una imposición y se convierte en una forma de trabajar.

Cuando los datos se convierten en decisiones

A medida que ConnectedWorks se fue desplegando en distintas obras, la conversación sobre eficiencia empezó a cambiar. Lo que antes se discutía a base de suposiciones y reuniones improvisadas junto a los camiones, ahora se respalda con información precisa. Para los jefes de obra, el día ya no termina con un simple cálculo estimado de metros cúbicos transportados. Termina con un informe real, verificable y detallado de cuántos viajes hizo cada vehículo, cuánto tiempo estuvo trabajando realmente y dónde se generaron los cuellos de botella.

Esta capacidad de ver lo que sucede casi en directo transformó algo más profundo que los números, la cultura de trabajo. Los equipos empezaron a interiorizar que, gracias a esos datos, podían anticiparse a problemas que antes se normalizaban. Una excavadora parada media hora porque no tiene camiones suficientes para descargar la tierra ya no es solo una anécdota de campo. Ahora se identifica, se mide y se soluciona.

Ignacio Tejeda, Jefe de Producción de Ferrovial Construction, lo explica con la tranquilidad de quien ha vivido obras donde cada minuto de retraso se paga caro. «Antes bastaba con que se produjese una parada no planificada o un desvío para que toda la cadena se descompensara. La única forma de saberlo era cuando ya se acumulaban camiones haciendo cola o la producción diaria no cuadraba», relata. «Ahora, con ConnectedWorks,basta abrir la plataforma para ver si un equipo tiene más camiones de los necesarios, si la velocidad media en un tramo es inusualmente baja o si hay esperas prolongadas en una zona concreta. Todo es sumamente transparente». Todo está ahí, sin necesidad de saturar a los capataces con llamadas ni de recorrer kilómetros para comprobarlo en persona.

Eficiencia que se mide cada día

Los beneficios de ConnectedWorks son tan medibles como los kilómetros que recorren los camiones que lo llevan instalado. Según Alejandro Pérez, CEO de ConnectedWorks, «en proyectos ferroviarios de alta velocidad, donde los movimientos de tierra son colosales,se han registrado reducciones de hasta un 20% en tiempos de espera de maquinaria. Esto significa, en la práctica, que las excavadoras y camiones están trabajando durante más tiempo productivo y menos tiempo parados. A su vez, esto permite redistribuir mejor los recursos, optimizar el uso de la flota y, en consecuencia, reducir la necesidad de alquilar maquinaria adicional o ampliar turnos innecesariamente».

El impacto no se limita a los números. Hay un efecto menos visible, pero igual de importante, la reducción del estrés operativo. Saber con certeza qué ocurre en cada frente de trabajo, y tener la capacidad de reaccionar sin esperar a que los problemas se agraven, devuelve a los responsables de campo una parte de control que, en obras tan dinámicas, siempre se les había escapado entre las manos.

Lo interesante es que este cambio de mentalidad no solo impacta en la parte operativa. También se nota en la relación con proveedores y subcontratas. Según Ignacio Tejeda, «al tener datos objetivos, las conversaciones sobre facturación y certificación de distancias se vuelven más claras, menos sujetas a discusión y con menos margen para discrepancias. Los kilómetros reales transportados quedan registrados, con su hora y coordenadas. Para todos los actores de la cadena —contratista principal, subcontratas de maquinaria y proveedores de camiones—, esto reduce incertidumbre y fortalece la confianza».

Para grandes constructoras, disponer de un histórico sólido de ciclos productivos es una ventaja diferencial frente a competidores que siguen gestionando parte de estas operaciones a ojo. El retorno de la inversión no se mide solo en ahorro operativo inmediato, sino también en la capacidad de mejorar la rentabilidad de obras futuras.

El salto del ferrocarril a nuevos horizontes internacionales

ConnectedWorks nació para responder a una necesidad muy concreta en obras lineales ferroviarias de gran envergadura, pero su aplicabilidad ha demostrado ser mucho más amplia.

Hoy, la solución se ha desplegado en entornos tan distintos como autopistas, o explotaciones en desiertos donde la cobertura de red es limitada y la dependencia de subcontratas locales es alta. Los resultados obtenidos en lugares tan diversos como el desierto de Atacama, las Islas Canarias o la línea HS2 entre Londres y Birmingham, considerada la obra de ingeniería civil más grande de Europa, confirman que la combinación de hardware autónomo y procesamiento inteligente de datos funciona en casi cualquier entorno donde se mueva tierra a gran escala.

El siguiente paso natural es expandir esta lógica a otros sectores. La minería, por ejemplo, comparte muchos de los desafíos logísticos de una obra ferroviaria. Grandes volúmenes de material, rutas variables, vehículos de diferentes procedencias y entornos que combinan maquinaria propia y externa. En la agricultura intensiva, la idea de monitorizar ciclos productivos también se abre paso para optimizar rutas de transporte de materia orgánica o residuos. Incluso en la gestión de escombros o residuos industriales pesados, la trazabilidad de movimientos se traduce en ahorro económico y mayor sostenibilidad.

En todos ellos, la pregunta es la misma: ¿cómo podemos convertir cada máquina en un nodo de información que ayude a trabajar mejor, más rápido y con menos desperdicio?

Lo que empezó como una solución específica se ha convertido en una plataforma tecnológica adaptable, diseñada para crecer de la mano de cada sector. La clave es la misma, datos reales, algoritmos inteligentes y una capa de visualización que convierte la complejidad técnica en información clara para quien debe tomar decisiones sobre el terreno.

Y es que ConnectedWorks no es una solución cerrada, sino una tecnología viva, que crece de la mano de quienes la usan en el terreno más exigente.

Una hoja de ruta abierta

El equipo de ConnectedWorks sabe que el camino no termina aquí. La solución sigue evolucionando, integrando nuevas funcionalidades que la hacen cada vez más completa. La integración con imágenes de drones para actualizar ortofotos de la obra en tiempo real, la incorporación de capas de inteligencia artificial para prever incidencias antes de que ocurran o la posibilidad de cruzar datos con otros sistemas de gestión BIM están ya sobre la mesa.

La visión a medio plazo es clara, «ConnectedWorks aspira a convertirse en un estándar para cualquier empresa que gestione movimientos masivos de material, sin importar si se trata de una vía férrea, una explotación minera o una gran finca agrícola. La lógica es siempre la misma, lo que se puede medir se puede mejorar*, y lo que se puede mejorar se convierte en ventaja competitiva»,* afirma Alejandro Pérez.

Cuando la innovación deja huella real

En un sector donde la palabra «innovación» se ha usado tantas veces que a veces pierde peso, ConnectedWorks demuestra que la diferencia no está en la tecnología por sí sola, sino en cómo se pone al servicio de quienes realmente mueven la tierra. La solución nació de una necesidad urgente, se refinó escuchando cada detalle del día a día de los equipos de campo y se validó en algunos de los entornos más complejos del mundo.

Hoy, su mayor logro no es solo reducir tiempos muertos ni optimizar rutas: es haber abierto una forma nueva de entender la eficiencia. Una forma que, en lugar de imponer tecnología desde un despacho, se construye a pie de obra, donde cada minuto cuenta y cada decisión basada en datos se convierte en metros cúbicos bien invertidos.

El futuro de la construcción pesada, la minería o la gestión de residuos será de quienes entiendan que los datos no son un informe al final del mes, sino una herramienta viva para tomar mejores decisiones cada día. ConnectedWorks lo ha demostrado con cifras, con testimonios y, sobre todo, con una filosofía que deja huella donde más importa, en la tierra que se mueve, en los recursos que se ahorran y en las personas que logran que todo siga avanzando.

Nuestras últimas novedades

¿Te interesa saber cómo nos adaptamos constantemente a la nueva frontera digital?

Insight

12 de febrero de 2026

Escalando la IA sin perder el control

Insight

9 de febrero de 2026

Cómo funcionan los nuevos LLMs alojados en Atlassian: guía para empresas que quieren IA segura

Insight

5 de febrero de 2026

Infinite Worlds, cuando el mejor gráfico es tu imaginación

Insight

15 de diciembre de 2025

Cómo usar Rovo en Confluence: Guía para crear contenido con IA